Uncategorized

Filmriss?

“Aha”, werden einige mittlerweile denken, “wieder so ein Bootsbau-Projekt, dass auf halber Strecke gestrandet ist.”

Nun… glücklicherweise ist dem nicht so. Allerdings hat sich zwischenzeitlich mal mein Laptop verabschiedet und mit ihm so gut wie alle Fotos vom Bau.

Eigentlich war das Boot schon im August so gut wie fertig. Eigentlich….

Wären da nicht noch das Antifouling, die Umrüstung des Motors von Pinne auf Fernsteuerung und ein paar andere Kleinigkeiten gewesen, die den Stapellauf mit Beginn des Urlaubs doch noch vereitelt haben. Aber gut… nun ist ja erstmal wieder Winterzeit und damit genug Gelegenheit, alle noch anstehenden Arbeiten schön gemütlich bis zum nächsten Saisonstart fertigzustellen. Und natürlich… auch den Blog mit den noch geretteten Fotos etwas auf Vordermann zu bringen (weiterführende Kommentare folgen noch ;-))

Captains Chair

Achterdeck

Vordeck und Schanz

Konsole

Montage des Schandecks

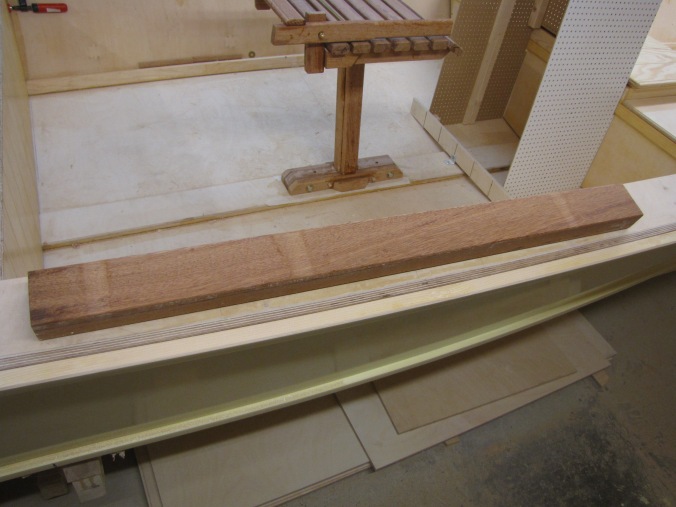

Manchmal ist es schon erstaunlich, wie wenig der gefühlte Arbeitsaufwand und das letzlich sichtbare Ergebnis korrelieren. Bei der Montage des Schandecks wurde mir diese Divergenz wieder einmal drastisch vor Augen geführt. Die Arbeitsschritte im einzelnen:

- Aussägen der Konsolen

- Halterungen für die Konsolen fräsen

- Befestigungsleisten entlang des Scheergangs anbringen

- Anpassen der Konsolen für jede Position, damit die innere Leiste über die ganze Länge schön lotrecht verläuft

- Aussägen der Planken für das Schandeck

- Verleimen der Halterungen am Rumpf

- Anbringen der Konsolen in den Halterungen

- Schäften der inneren Leiste

- Anbringen der inneren Leiste an den Konsolen

- Verklebung des Schandecks

- Schauen, wie viel Arbeit man am Ende des ganzen Prozederes gar nicht mehr sieht.

Zur Illustration eine kurze Diavorführung:

Fortsetzung Innenausbau

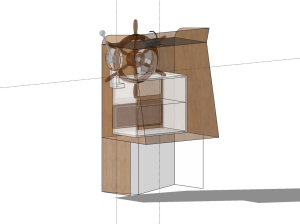

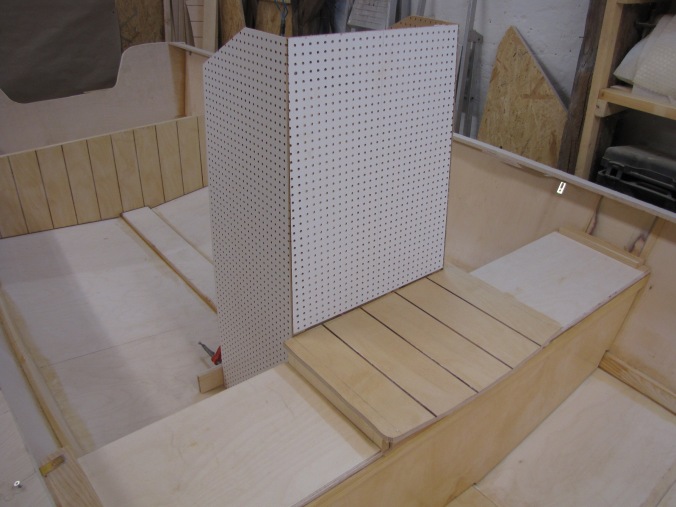

Getreu dem Motto “planen ist gut, Kontrolle ist besser”, beschloss ich, vor dem Zersägen des teureren Sperrholzes erst einmal ein Baumuster aus weitaus günstigeren MDF Platten für die Steuerkonsole anzufertigen.

Eine der Herausforderungen hierbei war, eine Konsole zu entwerfen, welche einerseits schön ergomisch sein sollte, sich andererseits aber auch gut in die Proportionen des Boots einfügen sollte. Bei meinen 1,90 Größe eine teils widersprüchliche Anforderung, zumal das Fahren ja sowohl stehend, als auch sitzend schön bequem sein sollte.

Schnell stellte sich dabei heraus, dass meine ursprünglich geplante Version irgendwie zu groß und dominierend erschien, sodass ich in guter alter Bildhauer Manier die Formen direkt am Objekt ausarbeitete.

Nachdem meine Frau zum Probesitzen am provisorisch eingerichteten Platz für den 1. Offizier vorbeikam, konnte mein Konzept erfolgreich abgenommen werden. Größe, Ergonomie und Gesamterscheinung scheinen stimmig 🙂

Tooltime

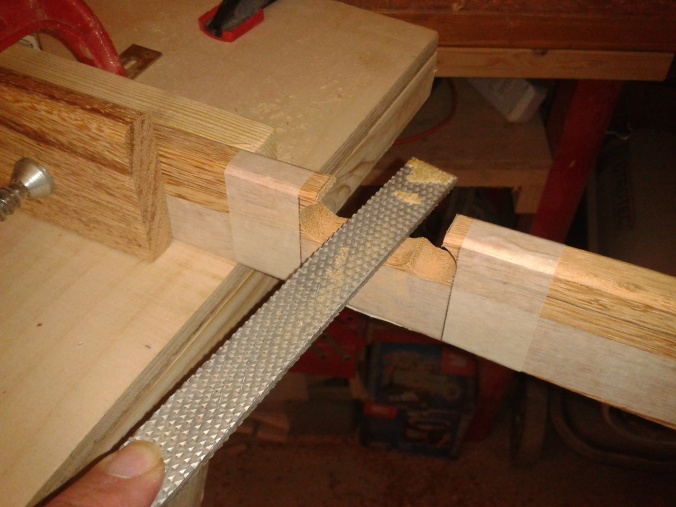

Bevor es mit dem Boot weitergeht, an dieser Stelle noch ein Exkurs zum Thema “Werkzeugbau”. Zum Fräsen von allerlei Leisten, war es an der Zeit, meine Werkstatt mit einem mobilen Frästisch zu ergänzen:

Natürlich mit Höhen-Feineinstellung von der Oberseite aus 😉

Das erste Werkstück: ein Streichmaß

Vordeck und Ankerkasten

Eine der Gemeinsamkeiten, die man in sehr vielen Blogs über Bootsbau entdeckt, ist die immer wiederkehrende Aussage, dass der ursprünglich angedachte Arbeits- und Zeitaufwand deutlich unterschätzt wird.

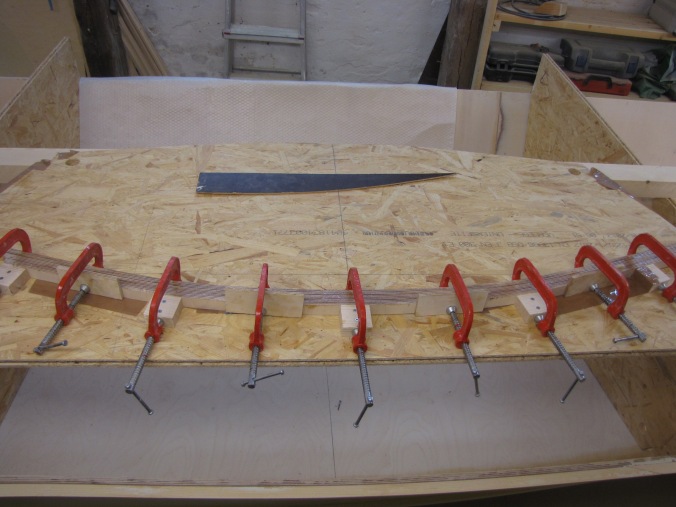

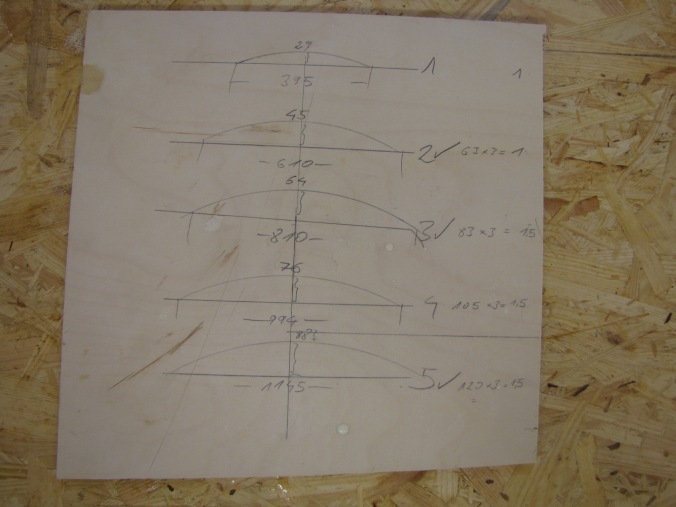

Einer der Bauabschnitte, in denen diese Erkenntnis auch bei mir wieder zu Tage trat, war das Anfertigen und Anpassen der Streben für das Vordeck, was sich vor allem dank der gewölbten Form als etwas kniffelig erwies, da jede einzelne Strebe entsprechend angepasst werden muß, damit am Ende alles schön strakt.

In einem ersten Schritt laminierte ich mir deshalb eine Art “Urform”, welche die Wölbung am Vordeck-Schot festlegen sollte:

Danach erfolgte die Abnahme des erforderlichen Biegeradius für jede Position, sowieletztlich das Laminieren der Streben aus jeweils 3 Lagen Kiefernleisten.

Bevor die Streben endgültig per Epoxydverklebung ihren angestammten Platz fanden, kam erneut die Straklatte zum Einsatz, um letzte Korrekturen vorzunehmen und die Aussparungen entsprechend feinzutunen.

Ausserdem wurde vorher noch der Zwischenboden für den Ankerkasten montiert.

Die abschließende Erkenntnis dieser Bauphase: auch wenn es einmal etwas länger dauert, als gedacht – die Freude am Ergebnis entschädigt um so mehr.

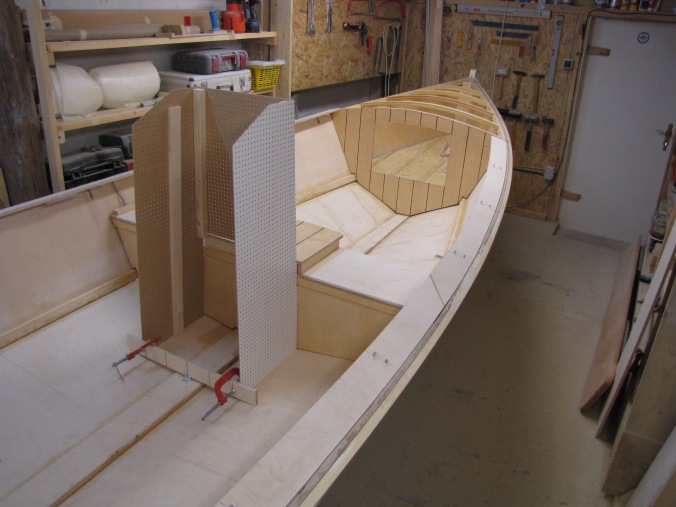

Start Innenausbau

Ja, es ist schon eine feine Sache, wenn man an etwas arbeiten kann, das unverkennbar nach Boot aussieht und letztlich auch die ihm zugedachte Schwimmlage angenommen hat. Die Motivation ist wieder voll da. Die Sägeblätter sind geschärft. Es geht eindeutig in Richtung Finale.

ROLLOVER DAY (13.09.2015)

Eine interessante Lektion, die ich bisweilen gelernt habe, betrifft ganz sicher die Perspektive, aus der man ein Boot während des Baus betrachtet: steht es zu lange kopfüber auf dem Mallengerüst, so stellen sich irgendwann einmal gewisse Zweifel ein, ob man tatsächlich ein spaßbringendes Wassergefährt baut, oder vielleicht doch nur eine etwas aufwendige Dachkonstruktion für’s Gemüsebeet.

Ich nehme einmal an, dabei gilt folgende Formel: je größer das Boot, um so länger kopfüber auf dem Mallengerüst, um so größer die Zweifel. Ein Umstand, den ich bei zukünftigen Projekten unbedingt durch mentales Training berücksichtigen muß.

Schließlich – am 13.09.d.J. – war es aber endlich soweit. Nachdem die zweite Schicht Decklack aufgebracht war und ein paar unschöne Lackläufer beseitigt waren (ich neige dazu, diesbezüglich noch eine “Hoppala” Seite zu ergänzen), konnte ich in Kooperation mit meiner Frau endlich den Rollover in Angriff nehmen.

Als Werkzeuge hierfür dienten 2 an der Decke montierte Anker-Rollen und je ein umlaufendes Seil am Bug sowie am Heck. Und schließlich noch jede Menge Überzeugungsarbeit in Richtung meines 1. Maats, daß schon alles gut gehen würde. Also los geht’s:

Die ganze Aktion verlief reibungsloser, als ich erwartet hatte. Der einzige Moment, in dem ich kurz den Atem anhielt, war die 90 Grad Zwischenposition, bei der gerade einmal 5cm Abstand zum Boden übrig blieben. Es empfiehlt sich also, bei dieser Methode das Boot vorher ausreichend hoch zu hängen 😉

Hitzestau

Die erste Schicht Decklack ist aufgebracht und wartet nun auf einen Zwischenschliff.

Eigentlich wollte ich längst die 2. Schicht lackieren, aber seit ca. 14 Tagen herrscht nun schon eine Zwangspause. Ohne Unterbrechung klettert das Thermometer derzeit täglich auf 35 bis 37 Grad, was in der Werkstatt auf Grund des dunklen Daches Temperaturen zwischen 42 und 45 Grad bedeutet. Und so ich hier schreibe, ist immer noch kein Ende dieser – für unsere Breiten beispiellosen – Hitzewelle in Sicht. Die Lage ist ehrlich etwas frustrierend.

Um mich wenigstens etwas mit dem Bootsbau zu beschäftigen, nutzte ich die letzten Tage daher mit der Planung des Innenausbaus sowie der Steuerkonsole.

Die Krux mit der Detailarbeit

Während der letzten Wochen musste ich des öfteren mal an all die zahlreichen Heimwerker oder Tuning Shows denken, die man heut auf jedem Sender zu sehen bekommt.

Da kauft einer ein abbruchreifes Haus, dann sieht man ihn noch kurz mit dem Maurerhammer – Überblendung – und fertig ist die Traumvilla. Oder es wird eine Rostlaube gezeigt, dann kommt der Veredelungs-Trupp – und schwuppdiwup – schon rollt ein schicker Oldtimer aus der Lackierbox. Alles passt immer auf Anhieb und fluchen hört man kaum jemanden mal dazwischen.

Als ich mit den Rumpf-Rohbau fertig war, hätte ich auch nicht gedacht, dass noch ein weiteres gutes Monat vergehen sollte, bis ich den nächsten “Meilenstein” erreichen würde. Aber bis auch die letzte kleine Unebenheit verspachtelt war, die Übergänge von den Leisten und dem Kiel sauber verfugt und letztlich alles nochmal mit dem Longboard geschliffen war, ging doch noch relativ viel Zeit d’rauf – ohne dass man viel von der Arbeit sehen konnte.

Nachdem ich vorab einmal einen “Testliter” Veneziani Plastolite Pro am Spiegel und am Rumpfboden verarbeitet hatte, kam ich zu einer durchwegs positiven Beurteilung: die Grundierung auf Epoxyd-Basis lässt sich problemfrei auch in dickeren Schichten auftragen und – was ebenso wichtig ist – auch sehr gut schleifen.

Da ich in meiner Werkstatt leider keine wirklich gute Belüftung habe, und das Zeug doch relativ starke Dämpfe entwickelt, sah ich von einem Spritzauftrag ab und verwendete stattdessen Rollen. Zuerst normale Schaumwalzen (siehe linkes Bild), die zwar ein sehr gutes und glattes Lackbild ergaben, leider aber trotz “lösemittelfestigkeit” sich nach einem Quadratmeter bereits in ihre Bestandteile auflösten. Also stieg ich auf kurzhaarige Mikrofaser-Rollen (rechtes Bild) um, die zwar ein nicht ganz so glattes Finish ergeben, aber dafür wenigstens halten.

Insgesamt bin ich mit dem Ergebnis ganz zufrieden. Eine im Mischbecher ausgehärtete “Probe” erwies sich bei einer Schichtstärke von gut 3mm immer noch flexibel genug, um ohne Risse den Biegetest zu überstehen. Damit sollte es also auch die bei einem Boot gegebenen Verformungen durch Temperaturwechsel bzw. Wellenbewegungen gut mitmachen.

Jetzt noch ein letzter Schleifgang (ich kann’s gar nicht glauben) und dann kann endlich lackiert werden.